La contaminación por plásticos es uno de los problemas medioambientales más importantes. Según un reciente informe de las Naciones Unidas, cada año se producen en el mundo más de 400 millones de toneladas de plástico y sólo se recicla el 9% de esta cantidad.

PUBLICIDAD

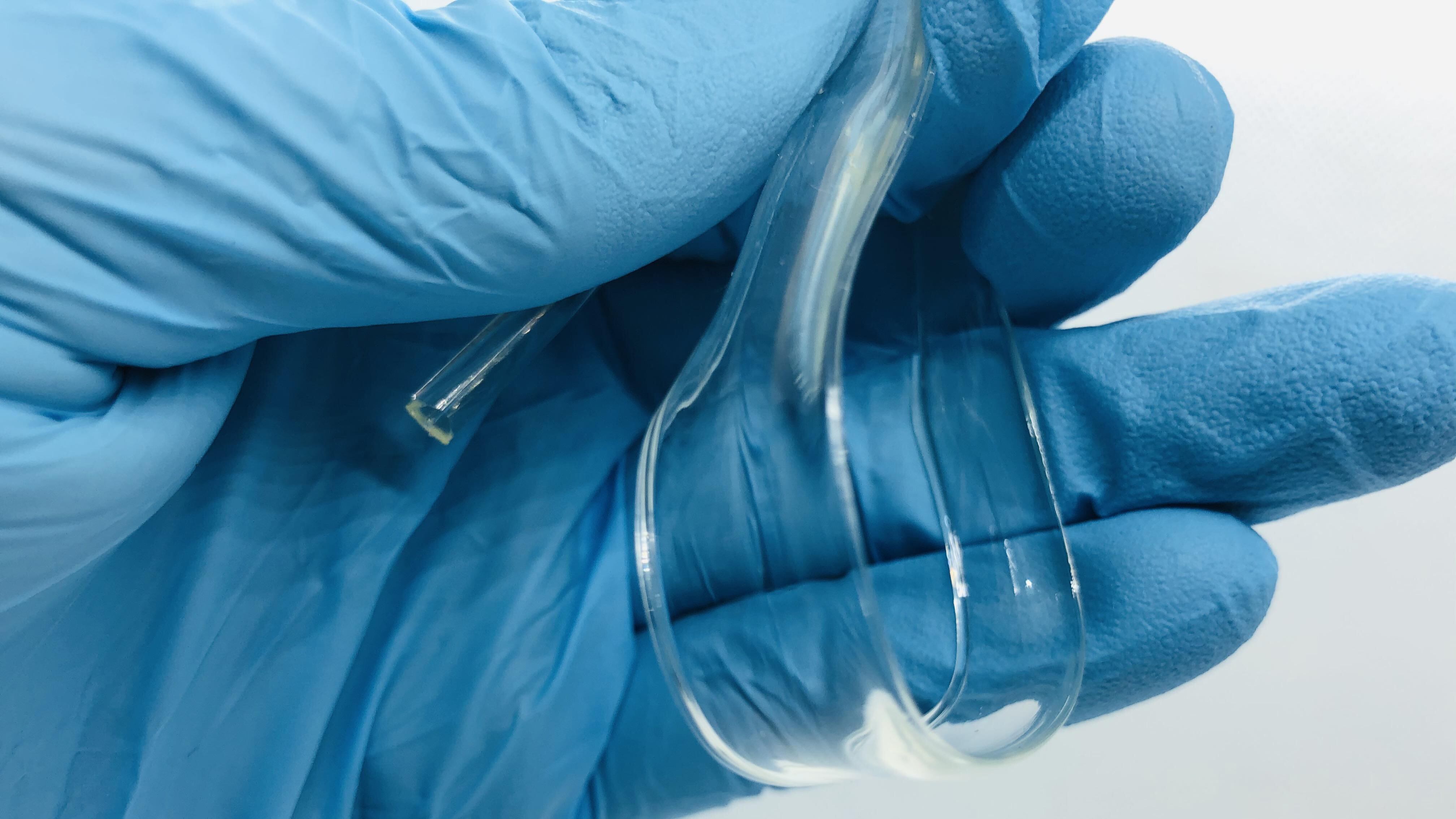

Por eso se están haciendo esfuerzos considerables para desarrollar polímeros degradables o reciclables a partir de material vegetal no comestible, conocido como “biomasa lignocelulósica”. El profesor Jeremy Luterbacher, de la Escuela de Ciencias Básicas de la Escuela Politécnica Federal de Lausana (EPFL), en Suiza, por ejemplo, dirige un equipo de científicos que ha desarrollado con éxito un material derivado de la biomasa similar al PET que puede sustituir a varios plásticos actuales.

“Básicamente, sólo tenemos que ‘cocinar’ madera u otro material vegetal no comestible, como los residuos agrícolas, en productos químicos baratos para producir el precursor del plástico en un solo paso”, declaró Luterbacher.

La técnica se basa en un descubrimiento de Luterbacher y sus colegas publicado en 2016, en el que la adición de un aldehído estabilizó ciertas fracciones del material vegetal y evitó su destrucción durante la extracción.

“Utilizando esta sencilla técnica, somos capaces de convertir hasta el 25% del peso de los residuos agrícolas, o el 95% del azúcar purificado, en plástico”, explica a Metro Lorenz Manker, candidato a doctor en el Laboratorio de Procesamiento Sostenible y Catalítico de la EPFL y primer autor del estudio.

Según la investigación, el nuevo material tiene propiedades muy interesantes, sobre todo para aplicaciones como el envasado de alimentos, que implica miles de toneladas de plástico común.

Metro habló con Lorenz Manker para saber más.

PUBLICIDAD

“El plástico tiene propiedades muy interesantes, sobre todo para aplicaciones como el envasado de alimentos.”

— Jeremy Luterbacher, profesor de la Escuela de Ciencias Básicas de la EPFL.

25%

del peso de los residuos agrícolas puede convertirse en un nuevo tipo de plástico.

¿Cómo se puede utilizar el nuevo tipo de plástico?

-Envasado de alimentos o productos.

-Ropa y otras manufacturas textiles.

-Medicina.

-Electrónica.

-Impresión 3D.

Entrevista

Lorenz Manker,

Candidato a doctor en el Laboratorio de Procesamiento Sostenible y Catalítico de la École Polytechnique Fédérale de Lausanne, Suiza

P: ¿Por qué es tan necesario desarrollar polímeros degradables o reciclables?

- La mayoría de los plásticos que existen actualmente en el mercado, como los que se encuentran en el supermercado, no son degradables y tardan cientos de años en descomponerse en un vertedero o en el medio ambiente. El plástico que inevitablemente acaba en el medio ambiente está teniendo un efecto devastador en los ecosistemas del mundo y en la salud humana. Millones de animales mueren cada año a causa de la contaminación por plástico por ingestión o por enredarse en él. Además, con el tiempo el plástico se rompe en pequeños trozos por la erosión y acabamos teniendo microplásticos que se transportan muy fácilmente y acaban en todo el mundo. Se han encontrado microplásticos en la cima del Monte Everest, en la Fosa de las Marianas, en las gotas de lluvia, en los alimentos que se consumen y, ahora, incluso en la sangre humana. Al crear plásticos degradables, podemos ayudar a evitar esta acumulación en el medio ambiente. Sin embargo, “degradable” es un término muy relativo. Necesitamos plásticos que se degraden en componentes no tóxicos, en periodos de tiempo relativamente cortos (de meses a años), en una amplia variedad de condiciones naturales, sin formar microplásticos, y que sigan siendo útiles. Por lo tanto, esto es bastante difícil de lograr. Con el plástico que hemos desarrollado en el LPDC, nos estamos acercando a este “punto dulce” de ser un plástico de alto rendimiento y a la vez muy degradable. Sin embargo, aún nos queda trabajo por hacer para garantizar que el plástico no tenga efectos negativos cuando se descomponga en el medio ambiente.

P: ¿De qué está hecho este nuevo plástico?

- El principal componente del PAX es la xilosa, el segundo azúcar más abundante del planeta, y que está presente en casi todos los materiales vegetales. El segundo componente es el ácido glioxílico, que es una pequeña molécula presente en las vías metabólicas de las plantas y otros organismos (busque en Google “el ciclo del glioxilato”). El ácido glioxílico se obtiene actualmente del petróleo, pero las empresas están trabajando para producirlo directamente a partir del CO2. El último componente del plástico es el dialcohol, que muchas grandes empresas producen ahora de forma renovable mediante la fermentación de azúcares. Cada uno de estos componentes es fácilmente biodegradable y no es tóxico. Hemos demostrado que nuestro plástico acaba descomponiéndose en estas moléculas en el agua. Ahora sólo tenemos que asegurarnos de que las combinaciones de estas moléculas “pegadas” antes de que se descompongan por completo tampoco sean tóxicas.

P: ¿Cómo es posible?

- Por la química. Al combinar este azúcar, la xilosa, con el ingrediente mágico, el ácido glioxílico, podemos hacer que el azúcar tenga muchas propiedades diferentes. Básicamente, colocamos grupos pegajosos en ambos lados de las moléculas de azúcar, lo que les permite actuar como bloques de construcción de plásticos. Los grupos pegajosos son como las clavijas y los agujeros de los Legos, que permiten combinarlos para montar estructuras. Además, estos grupos pegajosos protegen el azúcar haciéndolo estable a altas temperaturas (más o menos la temperatura de su horno, 220 ℃) lo que nos permite cocinar el plástico en su estado fundido.

P: ¿Cuál es el futuro de este nuevo material y podríamos verlo pronto en el mercado?

- La tecnología desarrollada por nuestro laboratorio ha sido licenciada por la empresa derivada de nuestro laboratorio, Bloom Biorenewables. Están en proceso de escalar la tecnología y enviar muestras a varios clientes comerciales para que las prueben y vean si están interesados en utilizarla en sus productos. Sin embargo, es probable que aún falten algunos años para verlo en las estanterías.